|

本文结合船舶特涂施工中的经验,从前期预各工作到后期海水试验都进行了详细的介绍和总结。 特涂在英文中的名称是:tank coating,舱室涂装,所以从广义上来讲,液货舱,淡水舱以及整舱的压载舱涂装,都应纳入特涂范围。特涂采用的涂料一般为纯环氧(用于成品油轮)、酚醛环氧(二类化学品暨成品油轮)、无机锌(化学品船),原油轮也属于舱室涂装,只是在分段阶段就开始油漆,合拢后拉毛焊缝,采用压载舱涂料,一般称之为“亚特涂”。 特涂与一般的涂料施工相比,采用多种特殊设备,可以全天候施工,所以国内有种简单的说法,采用特种涂装设备的涂料施工,就是特涂,很形象。 一般特涂开工前,尤其是主冲砂开始前,要求相邻舱室或结构面的火工和密性必须结束,以保证漆膜的完整性,也就是俗称的“六面体结构”,包括甲板面,两侧压载舱,底压载,前后左右的相邻舱室,如果特涂完工后,一旦发生结构修改或者补焊现象,舱内的油漆将很难修补,尤其是高位的烧伤点,所以特涂不像普涂那样,存在反复地烧损和修补现象。 本文将对特涂施工程序和报检项目一一进行说明。

前期准备与检测 前期的准本工作主要包括搭建脚手架、布设照明、预冲砂、结构处理、除油洗水报验等。 脚手架搭设最基本的要求是安全,便于施工及检查,由钢管及网板组成,钢管底部加橡胶底座以防移位,横向的两端用橡胶管堵封住,防止水及砂子进入,造成舱室清洁工作量增加。脚手架的层高应控制在1800~2000mm,和舱壁间的距离保持在200~300mm,网板应为钢质结构,宽度为300mm,长度一般根据舱容要求有1500mm、3000mm以及其它不同要求的规格,网板两端同样需要有橡胶保护,同一层的网板之间应有20~30mm的间距,施工过道的宽度应至少保证600mm,亦即两块网板平铺而成,网板与钢管之间应有橡胶垫,用铁丝紧固,防止施工时的静电产生。斜坡处应安装永久性的不锈钢材质的钢管支撑,在舱壁四周2/3高度处安装四个永久性不锈钢牵引座以增强脚手架的稳固性(见图1)。

-->

-->

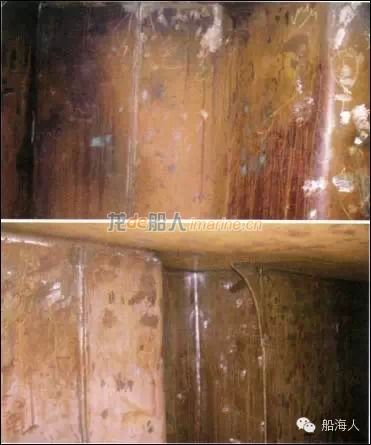

图1 脚手架的搭建效果 舱内需保证足够的照明,光照强度应保证200Lux(一个Lux单位等于一米烛光),以便于施工和检查,涂装时直至完工合格前,舱室的照明及其它电力设备必须采用防爆型。 预冲砂要求地板及所有手工焊缝区域按Sa2.5,其它大面区域按Sa2级处理,尽最大可能暴露板材及焊缝的缺陷,以减少主冲砂后的清理工作。对于无机锌的配套,则需要整舱按照Sa2.5处理。动枪之前应确认所有不锈钢舾装件用胶皮保护。 结构处理也就是补焊打磨的工作,一般在预冲砂前就应有合拢缝区域的粗打磨,以暴露焊缝的暗气孔。预冲砂后的结构处理,要求所有焊缝表面无气孔、飞溅、焊瘤、咬边,‘R’孔及自由边应倒角至R2mm,板材表面无翘皮、划伤及腐蚀坑,咬边的宽度及深度不应超过1mm,气孔应扩大后补焊,密集气孔要求用碳刨刨开后再补焊。打磨作业时,磨机内不应加入太多的润滑油,以防污染舱壁。合拢缝区域在烧焊时,反面一般会用半圆形陶瓷以利熔渗,陶瓷被锡箔胶纸贴在合拢缝处,烧焊结束后,陶瓷被拆除,但会留有大量的胶痕在焊缝的两边,这些胶痕在结构处理时也应一并去除。同时应在洞口搭设防雨篷,控制湿度能减少返锈,便于修理和检查。 结构认可后需进行除油洗水的工作,采用专用的工业洗涤剂除油,洗水应采用高压淡水清洗,压力保证至少在200bar以上,所用淡水的可溶性盐含量应低于350us/cm,洗水后及时烘干,此时板材表面应为均匀的返锈,如出现线条状锈痕,说明洗水不彻底。检查时发现的少量油污可用稀释剂去除,如有大量油污或大面积漏洗,需重新洗水。洗水之后做工下盐份测试,按工艺要求,盐份测试一定是在主冲砂之后,因此洗水后的测试结果仅供参考。

-->

-->

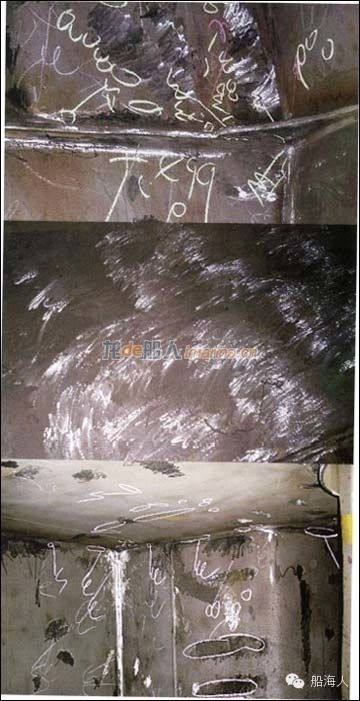

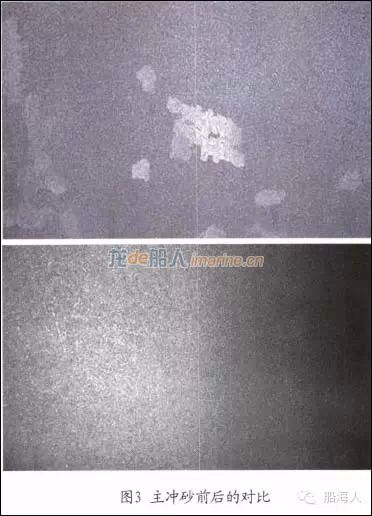

主冲砂检查及清洁检查 主冲砂及其检查 主冲砂开始前,应首先保证相邻三对舱室的结构及洗水合格,所有洞口事先冲砂并做一度底漆保护,洞口反顶部位沿自由边处理100mm宽度的区域并做好一度底漆,舱内所有不锈钢管系用胶皮保护。最好能根据季节的风向确定施工的顺序,艏至艉或艉至艏,洞口防雨蓬的出入口应在下风处,以避免打砂舱泄露出的灰尘污染相邻的油漆舱室,防雨蓬顶部不得积水并能方便人员进出。采集砂样做可溶性盐份测试及硬度测试,磨料规格应在0.5~1.5mm之间,其水分含量不应超过重量比的0.2%。 主冲砂报检时,应在甲板上观察舱室出入口的清洁,甲板面上有无积砂积水,除湿机的空调水是否直接流在冲砂舱室的甲板面上,出入口处应放置有网板,雨天作业时应保证雨水不会进入舱内,舱室出入口处应备有足够的干布防止人为地带水进舱。进舱前,所有人员应戴好干净的布制手套,鞋套。 进舱检查时要再次确认结构缺陷,大气孔需补焊打磨,小的气孔可用样冲凿开,磨机磨平。继而做盐份测试,采用纯净水测试。舱内随意检测部位的盐份值应低于50mg/m2(IS0 8502-6标准),每舱测试6点以上(保证舱内每个面有一个测试点)。一般来说,地板尤其是污水井区域盐份最高,至少要测试两个点,另外就是腐蚀坑及粗糙度过大的区域,盐份容易超标,如果盐份超过要求,必须重新洗水冲砂直至盐份达标。主冲砂后的效果如图3所示。

-->

-->

清洁检查 清洁报检时要求使用真空吸砂、吸尘,自上而下检查,钢管网板无积砂积灰,确认脚手钢管两端的封闭完好、扣件的清洁、舱壁表面清洁度达到胶带测试Ratingl(IS0 8502一3标准),舱内各区域相对湿度控制在50%以下,钢板温度保持在10~40℃之间,且高于露点3℃以上,所有冲砂表面至Sa2.5级(表面应无可见的油脂、污物、氧化皮、铁锈、油漆涂层和杂质,残留物痕迹应为点状或条纹状轻微色斑),粗糙度在45~85μm之间。 检查中发现的夹砂可用粗砂纸或手工钢丝刷去除,忌废砂扫砂去除及动力工具处理。真空吸尘采用带有毛刷的专用塑料吸尘头,白光灯可更轻易地检查出舱壁的灰残留。地板区域应在2m高处铺设塑料薄膜保护以防止落砂及落灰,所有不锈钢管系此时应拆除胶皮,用纸质材料包扎做防护(施工队一般用塑料薄膜做防护,但复涂前应着重检查薄膜上的漆皮有无剥落,污染舱壁,而纸质材料上的漆膜不会起皮剥落)。 湿度的测量应从刚进舱时就开始,反顶,角落,底部应着重测量,钢板温度的测量应特别注意甲板面放置设备的区域及底部污水井处,这些部位一般都是舱室温度最低的地方,尤其是在雨季和冬季,应特别注意。当外界气温在零度左右时,甲板面的保温成为必要,在北方的冬季,甲板面均铺有矿棉保温,相邻的压载舱同样会通加热风管,可保证货舱壁温度达20℃左右。 值得一提的是,通入货舱的除湿和加热风管必须是防爆型的。除了人员进出舱口搭设防雨蓬遮盖洞口外,其余舾装件洞口一律封死。 整舱喷涂 第一度(底漆)喷涂 表面处理及清洁报检合格后,应尽快开始整舱的底漆喷涂。喷涂之前要求施工方搭设调漆房,保证防雨、防晒、安全,油漆各组份及稀料应分别放置,调漆房及喷涂舱四周拉好明显的警戒线。在冬季,调漆房还应有加热装置,保证油漆的温度在15℃以上。喷涂时采用固定式搅拌器,令油漆始终处于搅拌混合之中,这一点,在无机锌的施工过程中尤为重要(无机锌混合后还需另外用80目的滤网进行过滤,以保证喷涂的连续性)。 (1) 喷涂注意事项。喷涂前,施工人员应注意如下事项。 ① 喷漆泵一般为65:1泵压比的无气喷涂泵,无机锌喷涂时一般采用国产长江9C泵类型的。在喷涂过程中,喷漆泵应始终保持良好的工作状态。 ② 一般情况下,特涂施工时,泵压在0.4~0.45MPa,酚醛环氧底漆和面漆喷涂时,泵压0.4MPa,无机锌喷涂时,泵压0.35MPa左右。 ③ 进口枪嘴一般采用621″,国产枪嘴17/25,酚醛环氧的底漆及面漆,国产枪嘴M/25,进口枪嘴羽1″,无机锌喷涂时,采用国产H/25或进口319″枪嘴,杜绝使用老化枪嘴。 ④ 喷漆管不应过长,以保证足够的喷涂压力,在喷枪处一般接有1m长的手带,便于喷枪的翻转灵活。 ⑤ 特涂的喷涂顺序一般先从舱底四周开始喷涂,继而喷涂舱底及舱底以上,自下而上的方式。为了漆膜光滑,有时会采用自上而下的顺序,但在喷涂上部区域时,底下区域应有薄膜保护以防止漆雾,建议仅在喷涂面漆时采用这种做法。无机锌施工时,在舱底四周喷涂结束后,喷涂舱底之前,应用真空吸尘将整个舱底重新清洁一遍。所有角落及拐角处,应做好预喷,防止漆膜的过厚或不足。 ⑥ 调漆时,一般不建议加稀料,如有必要,稀释体积比不应超过5%;另外,施工人员调漆时,通常将后调好的油漆加入老油漆桶中,并不更换新桶,且不使用固定搅拌器,因此前面调配的油漆一直沉在桶底,直到舱室快喷涂结束时才会用到这些油漆,这就造成反顶区域经常能发现漆膜表面渣滓很多。所以在调漆时,需频繁更换漆桶。 ⑦ 对于底漆的膜厚控制不提倡使用湿膜卡,因为湿膜卡得出的数据不包含粗糙度,可以在光滑钢板表面试喷,计量湿膜供参考。对于环氧及酚醛环氧油漆,底漆干膜应控制在80~120μm之间(舱底的油漆仅遮盖住粗糙度就好,过厚的漆膜会给将来的舱底拉毛带来困难),超出的膜厚必须砂磨处理,砂纸规格应为80或100目。对于无机锌油漆,施工人员应在舱内随时监控膜厚,干膜控制在100~150μm。 ⑧ 涂时环境的控制。喷涂底漆时,应保证相对湿度在55%以下,钢板温度高于露点温度3℃以上,喷涂结束48h内,应保证9次换气,即一倍的舱容需要有9倍的空气置换,其后要求有4倍的换气,由于溶剂比空气重,换气需从底部做起。对于无机锌油漆,从主冲砂报检直至完工合格,舱室内相对湿度均应能够始终保持在50%以下。在喷涂舱底时,应经常更换新的鞋套。 在现场施工中,一般会打开抽风设备,甚至会夫闭除湿设备,以减少漆雾。对于较大的舱室,从地板喷涂到反顶可能会有4~5h的时间,这种操作将无法保证反顶区域的相对湿度,尤其在冬季或雨季,容易形成反顶结露,不利于溶剂挥发,造成溶剂滞留。所以在测量相对湿度时,应在抽风及送风设备同时开启的情况下进行,并在喷涂过程中随时检查设备使用的情况。 (2) 底漆检查。对于纯环氧和酚醛环氧的涂料系统,底漆喷涂结束,舱内测爆合格后,工人需马上进舱砂磨漆雾、流挂、桔皮及膜厚超标区域,砂纸颗粒不能太大,否则容易损伤漆膜。 一般采用100目左右的砂纸,尤其应注意舱内横向焊缝上端的漆雾堆积及槽形舱壁两侧的漆雾(舱内空气湍流造成),砂磨结束后应着手进行清洁工作,采用真空吸尘,清洁舱壁、网板走道及脚手管的漆雾,清洁结束,采用油性记号笔标注膜厚,画出膜厚偏低的区域以待修补,膜厚偏低及露铁区域需用底漆做修补。 对于无机锌涂料,测爆合格后,施工人员应立即进舱用百洁布处理漆雾,所有残留缺陷、焊缝及膜厚不足区域需用100目的砂纸轻磨,用石笔标注需要修补区域的范围,一般采用刷涂,刷涂不能保证膜厚的区域需做修喷,修补前应确认清洁合格、相对湿度达标,修补修喷工作应在喷涂结束24h内进行。

-->

-->

来自船海人

|